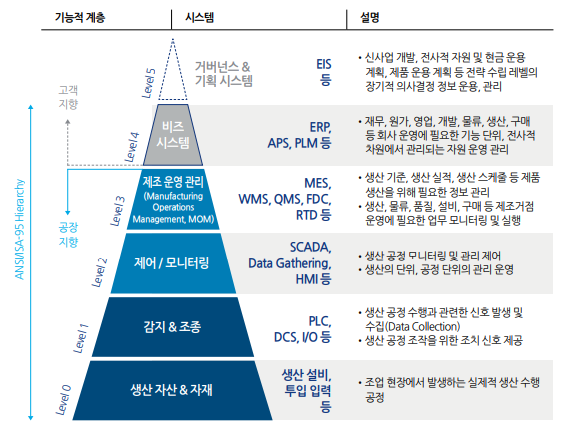

지금까지 ISA-95 기준으로 Level1, Level2 즉, OT(Operation Technology) 영역 중심으로 설명을 했습니다. 이번에는 RTDB에 대해서 설명드리겠습니다. RTDB는 Level2 or 3로 분류가 되는 영역입니다. 과연 RTDB는 다른 제조 시스템과 어떤 측면에서 역할이 다를지 확인해보겠습니다.

스마트팩토리에서 RTDB(Real-Time Database, 실시간 데이터베이스)는 제조 공정에서 실시간으로 발생하는 데이터를 수집, 저장, 처리, 분석하여 의사 결정을 지원하고, 생산 시스템을 제어하는 데 필요한 정보를 제공하는 데이터베이스 시스템입니다.

■ 스마트팩토리 RTDB의 주요 기능 및 특징

1. 데이터 수집 (Data Acquisition)

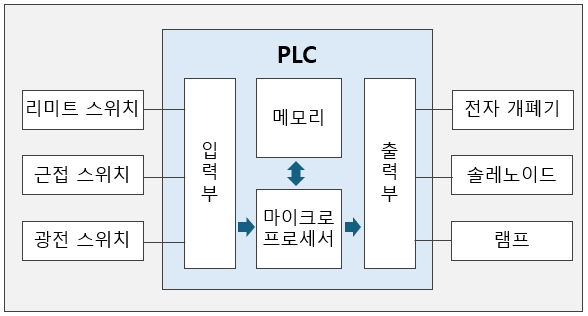

- 다양한 센서(온도, 압력, 진동 등), PLC(Programmable Logic Controller) 등으로 부터 데이터를 수집

- OPC UA, MQTT, Modbus, Ethernet/IP 등 다양한 산업용 통신 프로토콜을 지원함

2. 데이터 저장 (Data Storage)

- 시계열 데이터(Time-Series Data) 처리에 특화된 경우가 많음. 시계열 데이터는 시간 순서대로 기록되는 데이터로, 스마트팩토리에서 발생하는 대부분의 데이터가 이에 해당함

- 대용량 데이터를 효율적으로 저장하고, 빠른 검색 및 조회를 지원함

3. 실시간 처리 및 분석 (Data Processing and Analysis)

- 실시간 데이터 스트림 처리, 복합 이벤트 처리(CEP, Complex Event Processing), 이상 감지, 예측 분석 등의 기능을 제공함

- 머신러닝, 딥러닝 알고리즘을 통합하여 데이터 분석의 정확도와 효율성을 높일 수 있음

4. 데이터 시각화 (Data Visualization)

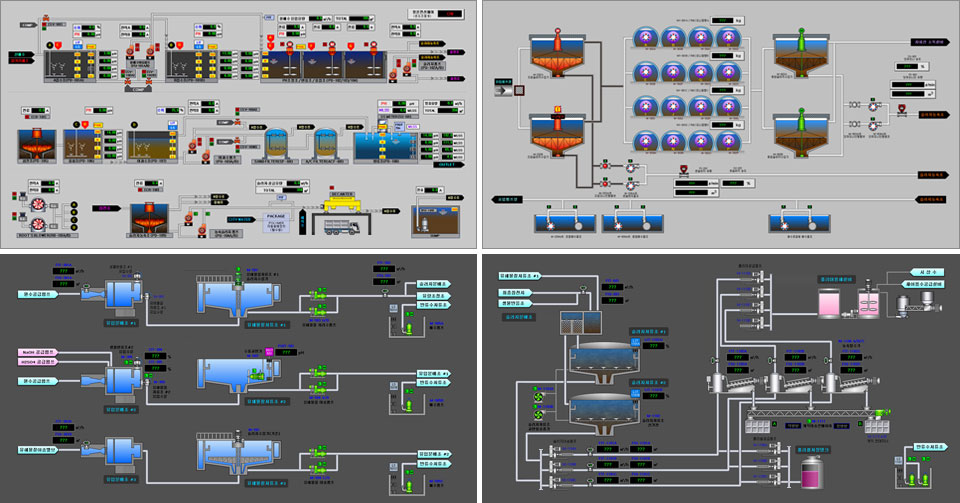

- 실시간 대시보드, 차트, 그래프 등을 통해 데이터의 시각적 표현을 제공하여 사용자가 쉽게 데이터를 이해하고 분석할 수 있도록 도움

- 웹 기반 인터페이스, 모바알 앱 등 다양한 플랫폼을 지원함

5. 시스템 연동 (System Integration)

- MES 등 다른 제조 시스템과 연동하여 데이터의 흐름을 원활하게 하고 정보 공유를 촉진함

- API(Application Programming Interface)를 제공하여 외부 시스템과의 통합을 용이하게 함

6. 보안 (Security)

- 데이터 암호화, 접근 제어, 인증 등 다양한 보안 기능을 제공하여 데이터의 기밀성, 무결성, 가용성을 보장함

- 산업 제어 시스템 보안 표준을 준수함

■ RTDB의 종류

1. 사용 RTDB

- OSIsoft PI System: 산업 현장에서 널리 사용되는 대표적인 RTDB

- GE Digital Predix: GE의 산업용 플랫폼 Predix의 핵심 구성 요소임

- Siemens MindSphere: 지멘스의 클라우드 기반 개방형 IoT 운영체제

- Rockwell Automation FactoryTalk Historian: 로크윌 오토메이션의 산업자동화 솔루션

- AVEVA Historian (Wonderware Historian)

2. 오픈 소스 RTDB

- Apache Kafka: 분산 스트리밍 플랫폼으로, 실시간 데이터 파이프라인 구축에 사용됨

- InfluxDB: 시계열 데이터 처리에 특화된 오픈 소스 데이터베이스

- TimescaleDB: PostgreSQL 기반의 오픈 소스 시계열 데이터베이스

■ RTDB의 구성 요소 = DB + AP + α

RTDB는 단순히 데이터를 저장하는 데이터베이스(DB)의 역할뿐만 아니라, 애플리케이션(AP서버)와 같은 기능을 포함하는 경우가 일반적임. 좀 더 넓은 의미로, RTDB는 실시간 데이터 처리 플랫폼이라고 보는 것이 더 적합함

1. 데이터베이스(DB)

- 데이터를 저장하고 관리하는 핵심 기능임

- 일반적인 관계형 데이터베이스(RDB)보다는 시계열 데이터(Time-Series Data)처리에 특화된 데이터베이스를 사용하는 경우가 많음

- 빠른 쓰기 및 읽기 속도를 제공하여 실시간 데이터 처리를 지원함

- In-memory 데이터베이스를 사용하여 성능을 극대화하기도 함

2. 애플리케이션 서버(AP Server)

- 데이터 수집: 다양한 소스(센서, OPC UA 서버 등)로부터 데이터를 수집하는 기능 제공

- 데이터 처리: 수집된 데이터를 변환, 필터링, 집계, 분석하는 기능을 제공

- 실시간 분석: 복합 이벤트 처리, 이상 감지, 예측 분석 등 기능을 제공

- API 제공: 외부 시스템과의 연동을 위한 API를 제공함

- 알람/경보: 특정 조건 발생 시 사용자에게 알림을 보내는 기능을 제공함

3. α (추가 기능)

- 데이터 시각화: 실시간 데이터를 차트, 그래프 등으로 시각화하여 사용자에게 제공함

- 데이터 관리 도구: 데이터베이스 관리, 사용자 관리, 보안 설정 등을 위한 도구를 제공함

- 엣지 컴퓨팅 기능: 엣지 디바이스에서 데이터를 처리하고 분석하는 기능을 제공함

- 머신러닝/딥러닝 통합: 머신러닝, 딥러닝 모델을 RTDB에 통합하여 실시간 에측 및 분석 기능 강화

4. 대표적인 예시

1) OSIsoft PI System

- PI Data Archive (데이터베이스)

- PI Asset Framework (데이터 모델링 및 관리)

- PI Vison (데이터 시각화)

- PI Integrators (외부 시스템 연동)

- PI Event Frames (이벤트 관리)

- PI Notifications (알림 기능)

2) GE Digital Predix Time Series

- Time Series Database (데이터베이스)

- REST API (데이터 접근 및 관리)

- Edge Software (엣지 컴퓨팅)

- Analytics Services (분석 기능)

■ RTDB의 데이터 저장 구조

[개념적 모델]

1. 측정값: 수집되는 데이터의 유형(예: temperature, pressure, speed 등)

2. 태그: 데이터의 출처를 식별하고 Context를 제공하는 key-value 쌍, 필터링 밑 그룹화에 사용됨

- sensor_id = sensor_001

- location=factory_floor_a

- equipment_type=pump_01

3. 필드: 실제 측정 값, 단일 측정 값에는 여러 필드가 있을 수 있음

- value=25.5(온도 측정의 경우)

- rpm=1750(속도 측정의 경우)

- status=OK(상태 표시 - 숫자 또는 문자열일 수 있음)

4. 타임스탬프(Timestamp): 측정이 수행된 시간, 일반적으로 Unix 에포크 시간으로 저장됨

[텍스트 표현 예시]

- 라인 프로토콜(InfluxDB): InfluxDB에 데이터를 쓰는 일반적인 텍스트 기반 형식

temperature,sensor_id=sensor_001,location=factory_floor_a value=25.5 1678886400000 temperature,sensor_id=sensor_002,location=factory_floor_b value=28.2 1678886400000 temperature,sensor_id=sensor_001,location=factory_floor_a value=25.7 1678886460000 pressure,sensor_id=pressure_001,unit=psi value=14.7 1678886400000 speed,equipment_id=motor_001,unit=rpm rpm=1745 1678886400000 speed,equipment_id=motor_001,unit=rpm rpm=1750 1678886460000

■ RTDB와 타 제조시스템과의 연계 관계

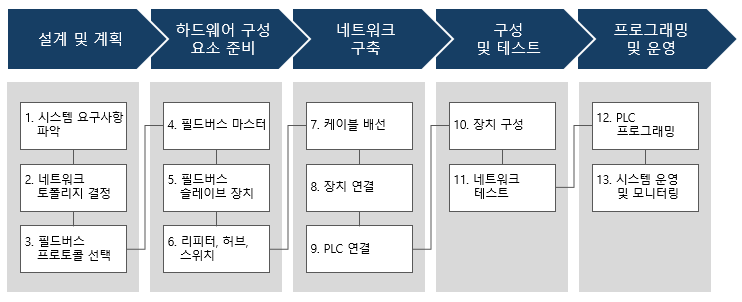

1. 일반적인 구조

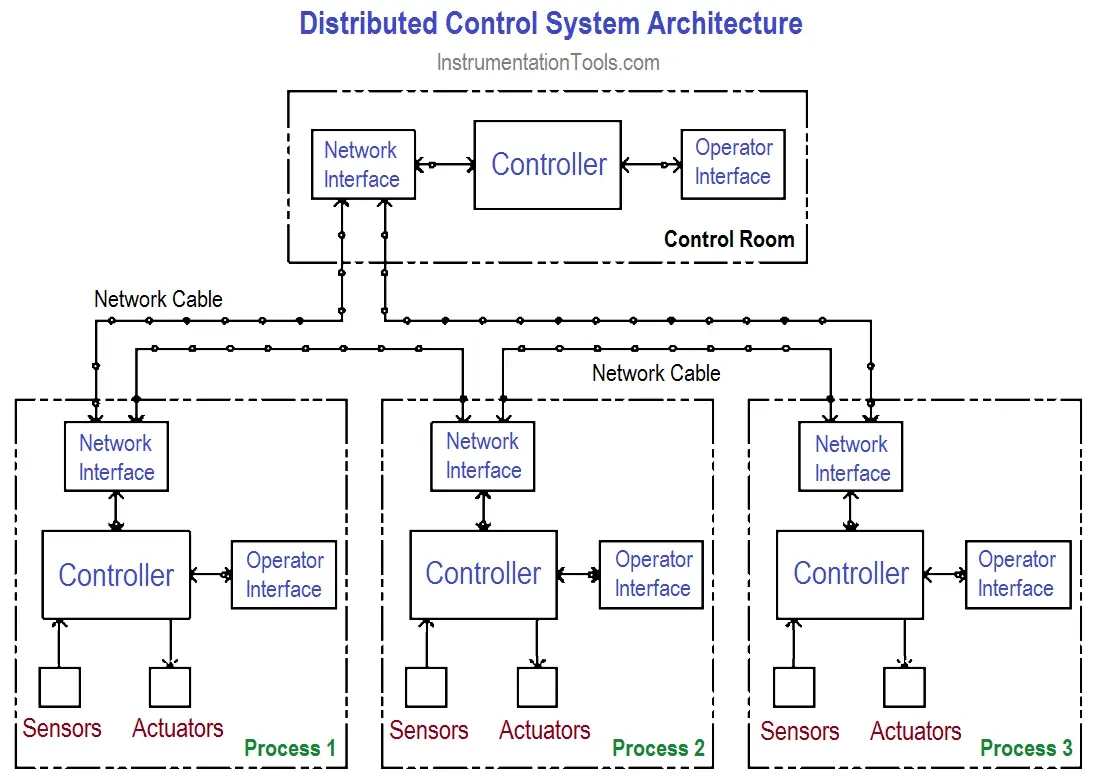

- Sensor/Actuator > PLC > TC/EC/EAP > RTDB > MES

2. 변형된 구조 (PLC → RTDB 직접 연결)

- Sensor/Actuator > PLC > RTDB > MES

3. 변형된 구조 (Edge Computing 활용)

- Sensor/Actuator > PLC > Edge RTDB > RTDB > MES

지금까지 RTDB에 대해서 알아보았습니다. 다음 부터는 본격적으로 Smart Factory Level3 관점으로 설명드리도록 하겠습니다. 앞서도 자주 언급되었던 TC/EC/EAP 그리고 MES 관점으로 설명드리겠습니다.

'■ Smart Factory > □ 스마트팩토리 가이드' 카테고리의 다른 글

| [05] 스마트팩토리 (Level 2) - HMI 중심 (0) | 2025.04.09 |

|---|---|

| [04] 스마트팩토리 (Level 1) - DCS 중심 (0) | 2025.04.09 |

| [03] 스마트팩토리 (Level 1) - PLC 중심 (0) | 2025.04.09 |

| [02] 스마트팩토리 (Level 0) - 센서 및 액추에이터 (1) | 2024.01.06 |

| [01] 스마트팩토리의 수직적 구조 (1) | 2023.12.06 |