궁금했던 부분: ERP의 MPS-MRP로 이루어지는 생산계획과 SCM의 MP-FP로 이루어지는 생산계획간의 차이는 무엇인가?

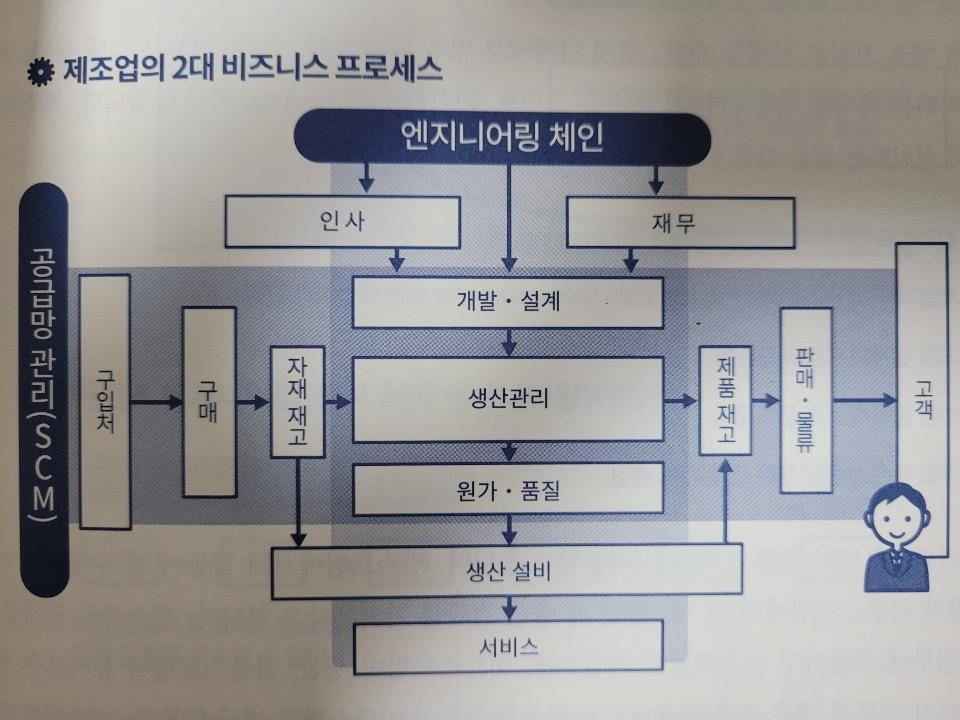

현재 많은 기업에서 기간시스템으로 활용하고 있는 전사적자원관리(ERP) 시스템이 SCM활동을 충분히 지원하고 있는지 혹은 추가적으로 새로운 시스템이 더 필요한지에 대해서 경영진들은 어떤 생각을 하고 있을까? 적지 않은 경영진들이 ERP가 이러한 부분들을 대부분 지원한다고 생각해, 추가적인 솔루션 도입이 필요 없다고 생각한다. ERP의 영업관리, 생산관리, 구매관리, 재고관리 등의 기능들만으로도 충분히 지원되는 것으로 이해하고, 추가적인 솔루션에 대한 요구를 하는 경우는 드물다.

하지만, ERP의 대부분 기능들은 트랜잭션 처리 위주로 설계가 된 관계로, SCM에서 필요로 하는 의사결정을 내리기 위한 정보를 제공해주는 데는 기능적 한계가 있다. 예를 들면, 생산기지를 전세계에 10개를 가지고 있는 제조회사가 있다고 하자. 동일한 제품을 제조원가, 고객납기 등의 여러 가지 제약에 맞춰 빠른 시간에 시뮬레이션을 해서 경영진이 생산지 결정을 해야 한다고 할 때, 기존 ERP의 생산계획기능은 이러한 기능을 수행하는 데 있어 알고리즘 부재, 빠른 연산 기능 부족 등 분명한 한계를 지니고 있다.

ERP와 SCM의 역할을 나누어 따져 보면, ERP는 SCM의 기반 정보로 트랜잭션 데이터(SO, PO, 재고 등)를 제공하고, SCM의 공급망계획(SCP)은 ERP에서 제공된 정보를 기초로 하여 여러 제약조건을 감안한 계획정보(생산, 구매계획 등)를 생성한 후에 ERP로 넘겨 주어 실행을 하게 해준다. 즉, 실행과 계획의 역할 구분이 ERP와 SCM을 나누는 기준으로 볼 수 있다.

계획(생산, 배송계획 등)이 유의미한 숫자가 되기 위해서는 ERP에서 이루어지는 데일리 오퍼레이션의 결과값들이 정보와 실물의 흐름 속에서 정물 일치가 이루어져야 한다. SCM은 이러한 데일리 오퍼레이션이 정상적으로 이루어진다는 전제 하에서 밸류 체인간 최적화를 통해 의미있는 결과를 만들어 내는 시스템이다.

예를 들어 물동관리의 수준이 월 단위의 결산에 머물고 있다면, 공급망계획(SCP)을 주간 단위로 할 수가 없게 된다. 정확한 재고, 생산실적, 구매정보를 적어도 주간 단위로 얻지 못하기 때문이다. 이렇듯 대부분의 SCM의 기능들이 기간시스템인 ERP에 정확한 데이터를 만들어 주지 못하면 작동이 안 되는 구조를 가지고 있다. 그래서 SCM의 도입을 논의할 때, 그 회사의 기간시스템(ERP포함)에 대한 준비성을 충분히 검토한 후 SCM의 도입 여부를 결정하는 것이 현명한 방법이다.

(출처: http://www.press9.kr/news/articleView.html?idxno=363)

ERP와 SCM의 Planning 차이점

기존의 ERP 시스템의 계획과 SCM 시스템의 계획 방법에는 다음과 같이 차이가 있다.

ERP 시스템은 MRP(Material Requirement Planning)를 수행한 후, CRP (Capacity Requirement Planning)을 수행한다. 이 때, Material Constraint와 Capacity Constraint가 동시에 고려되지 않는 무한 계획(Infinite Scheduling)을 수행한다. ERP에서는 Material에 대한 계획을 세운 후, Capacity에 대한 계획을 통하여 앞서 세워진 Material에 대한 계획의 타당성을 검증하는 방법을 사용한다. 따라서, MRP와 CRP의 반복 작업을 통하여 현실적인 Scheduling을 모색하게 된다.

이에 비하여 SCM 시스템의 Material Constraint와 Capacity Constraint를 동시에 고려하여 한번에 문제를 푸는 유한 계획(Finite Scheduling)을 수행한다. 이와 같은 연유로 SCM 시스템을 ERP 보다 진보된 개념의 Advanced Planning & Scheduling 시스템이라고 부르는 것이다. ERP 시스템의 경우에는 MRP의 개념만이 포함되어 있지만, 공급망을 최적화하려는 SCM 시스템에서는 MRP 개념이외에 배송이나 물류와 관련된 DRP(Distribution Resource Plan)의 개념이 동시에 포함되어 있다

(출처: (논문)주문 생산 방식 하에서 SCM과 ERP의 효과적인 통합시스템 구현에 관한 연구, 고은주)

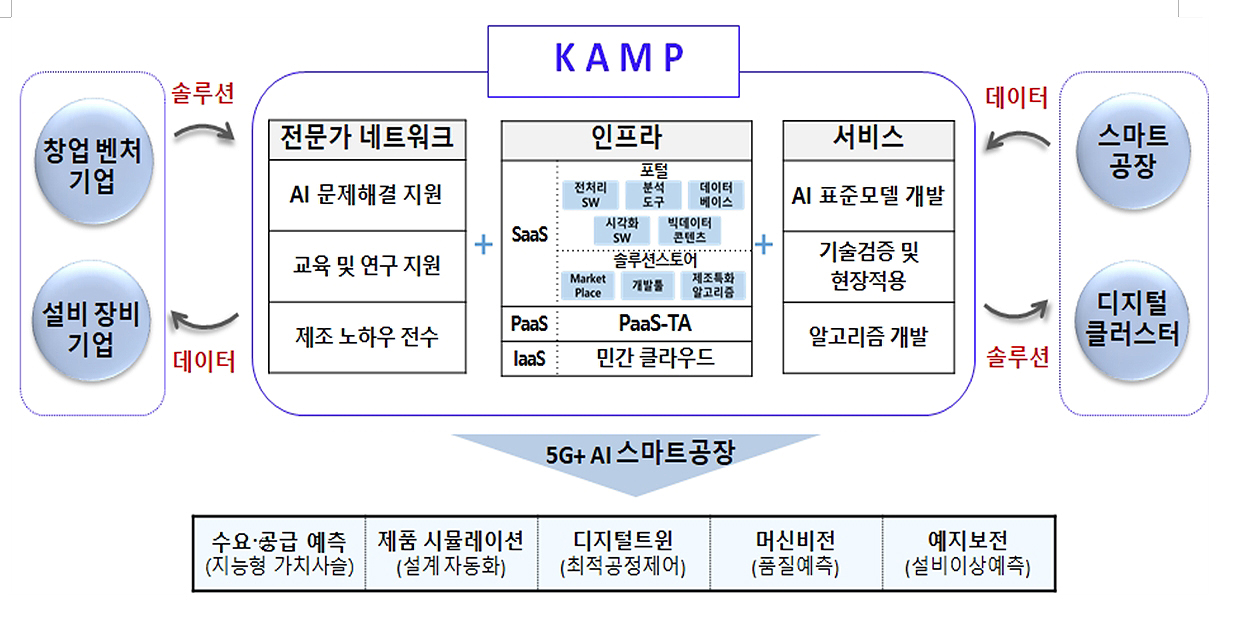

최근 트렌드도 확인 필요

'■ Smart Factory > □ 공장 관리' 카테고리의 다른 글

| Operation Technology 참고 (0) | 2021.12.18 |

|---|---|

| Operation Technology (0) | 2021.12.14 |

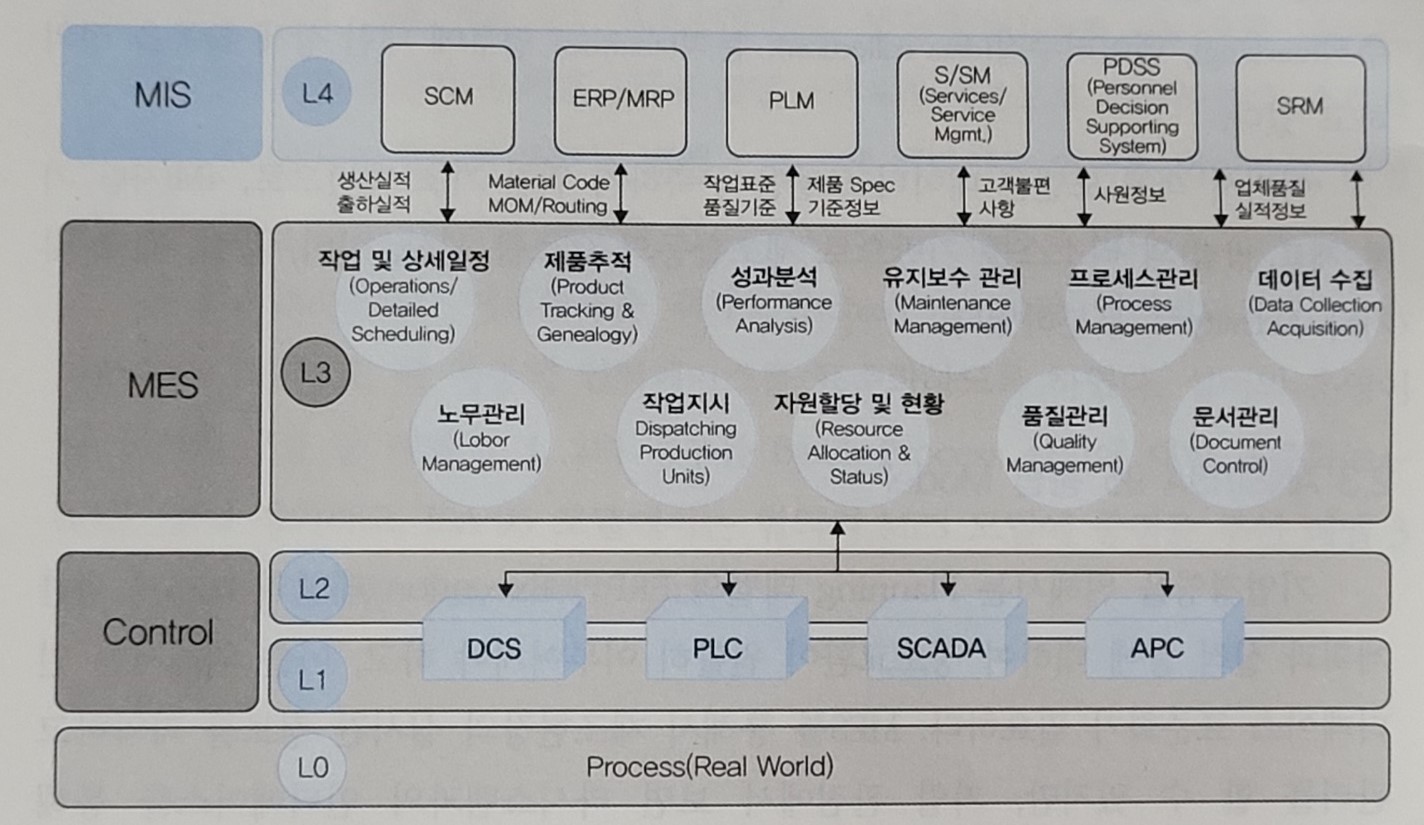

| ERP와 MES의 생산공정 관계성 (0) | 2021.12.06 |

| 원가 개념 (0) | 2021.10.23 |

| MES 수직/수평 통합 구조도(ISA-95 + MESA 11 Function) (2) | 2021.04.03 |