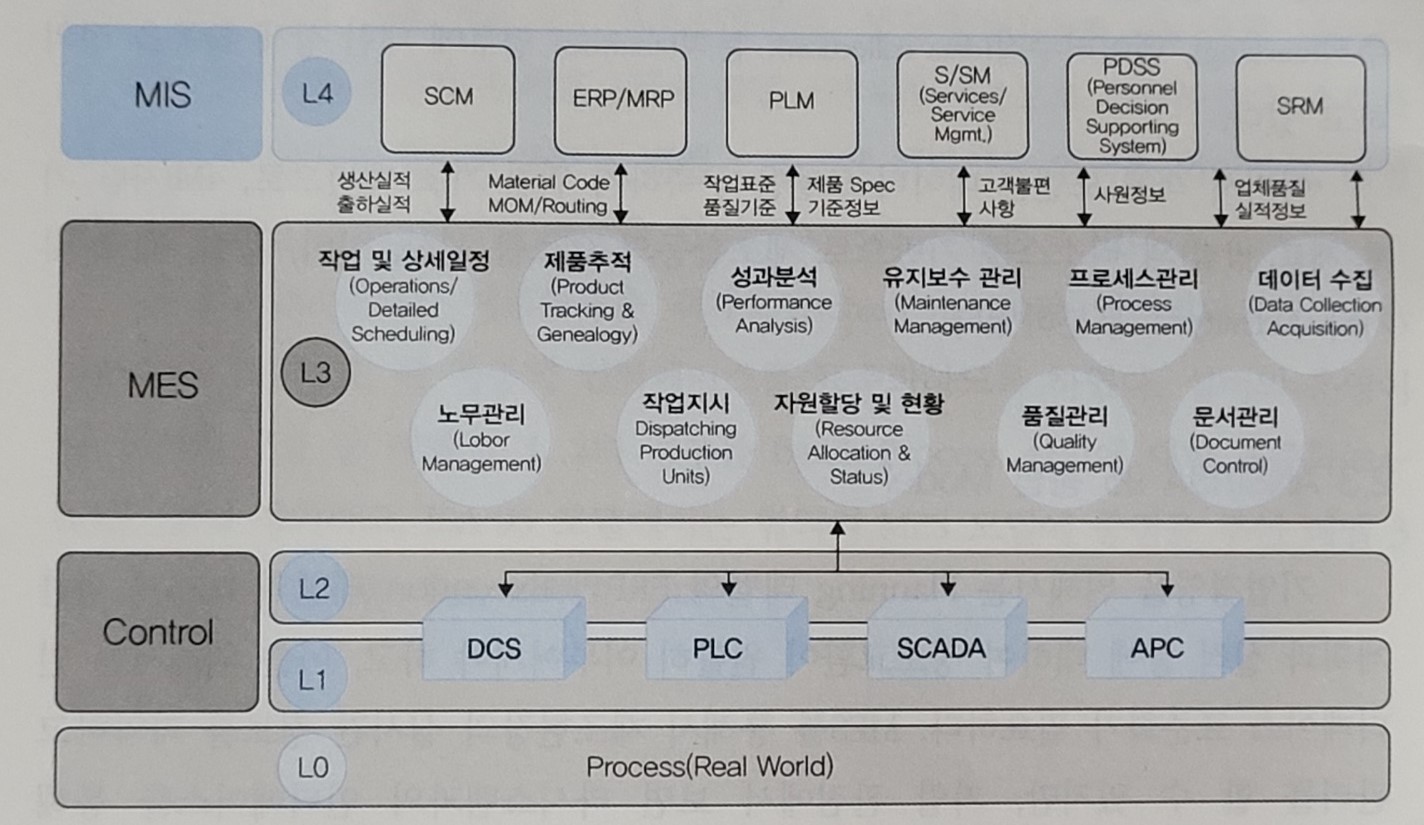

통합모델은 사업계획, 제조운영관리, 생산제어 등을 수직적 계층(Control Hierarchy)으로 구분하여 레벨0에서 레벨4까지를 다루고 있다. 레벨0의 실제 프로세스 계층에서부터 레벨4의 전사(Enterprise)계층까지 단계적으로 정의하고 있다.

레벨0: 설비와 장비의 운영으로 공정이 진행되는 최하위 계층

레벨1: 센서나 기기가 구동하여 공정을 직접적으로 감지하거나 조정하는 계층

레벨2: 레벨1에서 정의한 구동제어를 감독하고 관리하는 Supervisory Control 계층

레벨3: 생산에 관련된 운영관리나 작업계획과 분배 및 제품정보를 제공하며 분/시간 단위의 스케줄을 관리하는 계층

레벨4: 주간,월간 생산계획과 같이 공장별 생산계획이나 영업 목표를 관리하는 계층

레벨1,2에 해당하는 PLC, DCS 등 공정 라인과 설비제어 부분을 생산제어로 통칭하고, 레벨3에 해당하는 생산관리 계층을 제조운영관리 MOM(Manufacturing Operations Management)으로 정의하고 있으며, 레벨1에서 레벨3까지를 광의의 MES 영역으로, 또는 레벨3만을 협의의 MES로 설명하고 있다.

출처: <스마트제조시스템>, 심현식

'■ Smart Factory > □ 공장 관리' 카테고리의 다른 글

| ERP와 MES의 생산공정 관계성 (0) | 2021.12.06 |

|---|---|

| 원가 개념 (0) | 2021.10.23 |

| 설계 변경 관리(ECR-ECO-ECN) (0) | 2020.12.19 |

| KAMP(Korea AI Manufacturing Platform) (0) | 2020.12.13 |

| 제조업의 비즈니스 프로세스 (0) | 2020.12.13 |